Najważniejsze kroki przed nałożeniem powłoki ochronnej

Właściwe przygotowanie powierzchni przed nałożeniem powłoki ochronnej jest najważniejszym krokiem dla jej trwałości i skuteczności. Bez odpowiednich przygotowań, nawet najlepsza powłoka może nie spełniać swojej funkcji, co może prowadzić do kosztownych napraw i przedwczesnego zużycia. W tym artykule omówimy najważniejsze kroki, które należy podjąć przed nałożeniem powłoki ochronnej, aby zapewnić optymalne wyniki.

Ocena i przygotowanie powierzchni

Pierwszym krokiem w procesie przygotowania powierzchni jest jej dokładna ocena. Ważne jest, aby zidentyfikować wszelkie defekty, takie jak pęknięcia, rysy, korozję czy zanieczyszczenia, które mogą wpłynąć na przyczepność i trwałość powłoki. W zależności od rodzaju powierzchni i materiału, na którym ma być nałożona powłoka, proces przygotowania może się różnić.

Na przykład, metalowe powierzchnie często wymagają piaskowania, aby usunąć rdzę i stare powłoki. Piaskowanie zapewnia również odpowiednią chropowatość, która poprawia przyczepność nowej powłoki. Dla powierzchni betonowych niezbędne może być zastosowanie szlifierki do usunięcia starej farby lub powłoki oraz wyrównanie powierzchni.

Kolejnym etapem jest dokładne oczyszczenie powierzchni. Nawet najmniejsze zanieczyszczenia, takie jak kurz, oleje czy resztki chemikaliów, mogą wpłynąć na jakość przyczepności powłoki. Do tego celu można użyć różnych środków czyszczących, takich jak detergenty, rozpuszczalniki czy specjalistyczne preparaty chemiczne. Po oczyszczeniu, powierzchnię należy dokładnie osuszyć, aby zapobiec powstawaniu pęcherzyków powietrza pod powłoką.

Zastosowanie warstwy podkładowej

Warstwa podkładowa, zwana również gruntem jest pierwszym krokiem w procesie nakładania powłoki ochronnej. Jej głównym zadaniem jest poprawa przyczepności powłoki do powierzchni oraz zwiększenie odporności na korozję i inne czynniki zewnętrzne. Wybór odpowiedniego gruntu zależy od rodzaju powierzchni oraz specyfikacji technicznych powłoki końcowej.

Na przykład, na powierzchniach metalowych często stosuje się grunty epoksydowe, które charakteryzują się doskonałą przyczepnością i odpornością na korozję. W przypadku powierzchni drewnianych, zalecane są grunty akrylowe, które penetrują strukturę drewna, zapewniając lepsze wiązanie powłoki.

Nakładanie warstwy podkładowej wymaga precyzji i dbałości o szczegóły. Należy unikać tworzenia zbyt grubych warstw, które mogą powodować spękania i łuszczenie się powłoki końcowej. Ważne jest również przestrzeganie zaleceń producenta dotyczących czasu schnięcia i utwardzania gruntu. Niedostateczne wyschnięcie warstwy podkładowej może prowadzić do problemów z przyczepnością i trwałością powłoki ochronnej.

Warunki otoczenia podczas aplikacji

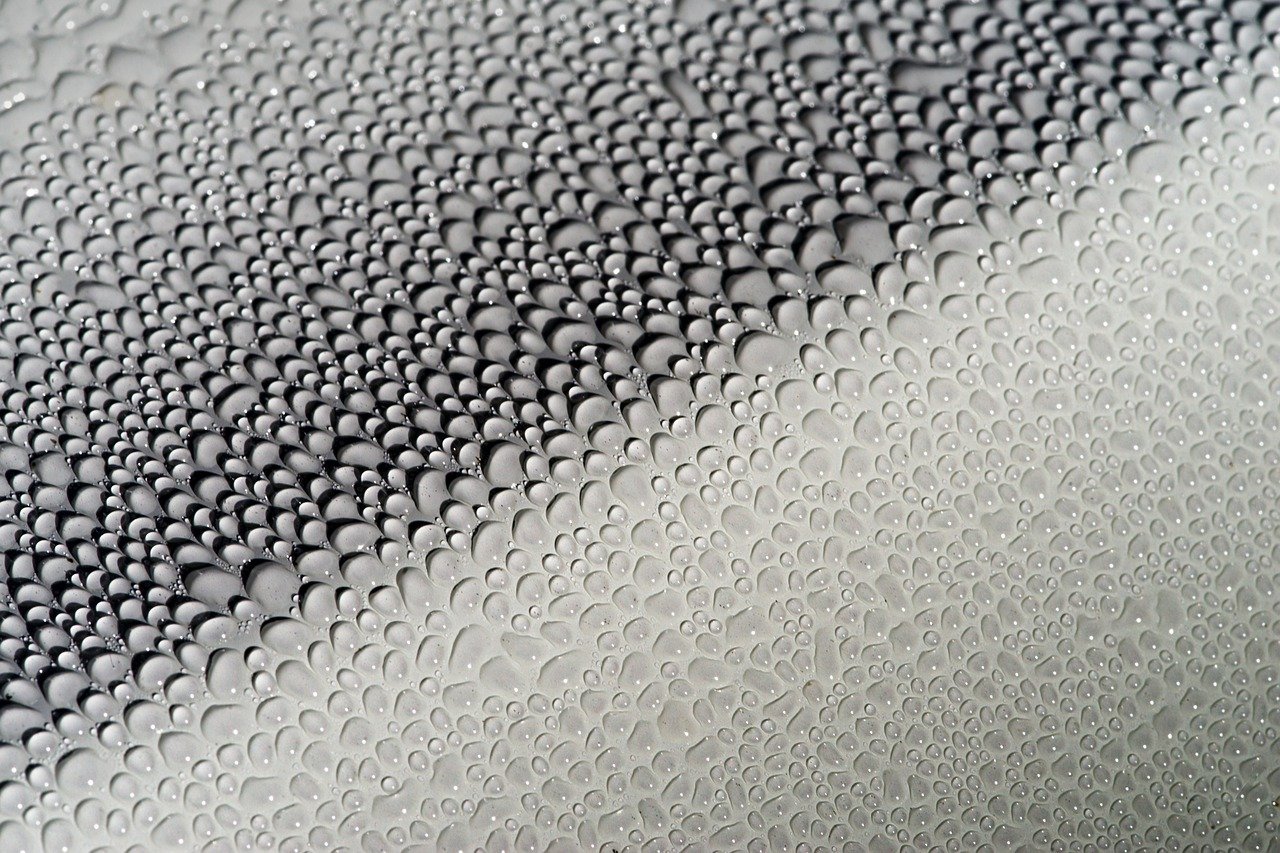

Warunki otoczenia mają znaczący wpływ na jakość i trwałość powłoki ochronnej. Czynniki takie jak temperatura, wilgotność, wiatr i zanieczyszczenia powietrza mogą wpłynąć na proces aplikacji i utwardzania powłoki. Dlatego ważne jest, aby przeprowadzać prace w odpowiednich warunkach atmosferycznych.

Temperatura otoczenia powinna mieścić się w zakresie określonym przez producenta powłoki. Zbyt niska temperatura może powodować wydłużenie czasu schnięcia i utwardzania, podczas gdy zbyt wysoka temperatura może prowadzić do zbyt szybkiego parowania rozpuszczalników i powstawania pęcherzyków. Wilgotność powietrza również ma kluczowe znaczenie. Zbyt wysoka wilgotność może powodować kondensację na powierzchni, co może wpływać na przyczepność powłoki.

Zanieczyszczenia powietrza, takie jak pył, kurz czy chemikalia, mogą osadzać się na świeżo nałożonej powłoce, powodując defekty powierzchniowe i obniżając jej trwałość. W miarę możliwości, prace powinny być przeprowadzane w kontrolowanych warunkach, na przykład w zamkniętych pomieszczeniach lub przy użyciu osłon chroniących przed wiatrem i kurzem.

Przygotowanie narzędzi i sprzętu

Przygotowanie odpowiednich narzędzi i sprzętu jest równie ważne, co przygotowanie samej powierzchni. Wybór narzędzi zależy od metody aplikacji powłoki, takiej jak natrysk, malowanie pędzlem, wałkiem czy zanurzenie. Każda z tych metod wymaga odpowiednich narzędzi, które zapewnią równomierne i dokładne nałożenie powłoki.

Narzędzia powinny być czyste i w dobrym stanie technicznym. Stare lub zużyte narzędzia mogą powodować problemy z aplikacją, takie jak nierówności, smugi czy niedokładne pokrycie. Ważne jest również, aby przed rozpoczęciem prac przeprowadzić kalibrację sprzętu, aby upewnić się, że działa on prawidłowo i zapewnia odpowiednie ciśnienie oraz przepływ materiału.

Odpowiednie przygotowanie sprzętu obejmuje również sprawdzenie i ewentualne uzupełnienie zapasów materiałów eksploatacyjnych, takich jak farby, rozpuszczalniki, środki czyszczące i inne niezbędne preparaty. Ważne jest, aby mieć wszystkie niezbędne materiały pod ręką, aby uniknąć przestojów w pracy i zapewnić ciągłość procesu aplikacji.

Testowanie i ocena próbna

Przed przystąpieniem do pełnej aplikacji powłoki, zaleca się przeprowadzenie testów na niewielkiej powierzchni. Testy te pozwalają ocenić przyczepność, wygląd i trwałość powłoki oraz zidentyfikować ewentualne problemy, które mogą wystąpić podczas aplikacji na większej powierzchni.

Podczas testów próbnych należy zwrócić uwagę na różne aspekty, takie jak równomierność nałożenia powłoki, brak pęcherzyków powietrza, pęknięć czy innych defektów. Ważne jest również monitorowanie czasu schnięcia i utwardzania powłoki, aby upewnić się, że proces przebiega zgodnie z oczekiwaniami i zaleceniami producenta.

Jeśli podczas testów próbnych zostaną zidentyfikowane problemy, należy podjąć odpowiednie działania korygujące, takie jak dostosowanie metody aplikacji, zmiana warunków otoczenia czy zastosowanie dodatkowych zabiegów przygotowawczych. Testowanie i ocena próbna są kluczowe dla zapewnienia wysokiej jakości i trwałości końcowej powłoki ochronnej.

Monitorowanie i dokumentacja

Ostatnim, ale nie mniej ważnym krokiem przed nałożeniem powłoki ochronnej jest monitorowanie procesu aplikacji i prowadzenie odpowiedniej dokumentacji. Monitorowanie pozwala na bieżąco kontrolować jakość prac i szybko reagować na ewentualne problemy. Ważne jest, aby regularnie sprawdzać stan powierzchni, jakość nałożonej powłoki oraz warunki otoczenia.

Prowadzenie dokumentacji obejmuje zapisywanie wszystkich istotnych informacji dotyczących procesu aplikacji, takich jak użyte materiały, warunki otoczenia, czas schnięcia i utwardzania, a także wszelkie problemy i podjęte działania korygujące. Dokumentacja ta może być nieoceniona w przypadku reklamacji, audytów jakościowych czy analizowania efektywności zastosowanych metod.

Dokładna dokumentacja procesu aplikacji powłoki ochronnej pozwala również na lepsze planowanie przyszłych prac i unikanie powtarzania tych samych błędów. Jest to kluczowy element profesjonalnego podejścia do zarządzania jakością i trwałością powłok ochronnych.

Zakończenie

Właściwe przygotowanie powierzchni przed nałożeniem powłoki ochronnej jest kluczowe dla jej trwałości i skuteczności. Ocena i przygotowanie powierzchni, zastosowanie warstwy podkładowej, uwzględnienie warunków otoczenia, przygotowanie narzędzi i sprzętu, testowanie i ocena próbna oraz monitorowanie i dokumentacja to kroki, które zapewnią optymalne wyniki i długotrwałą ochronę powierzchni.