Technologie nanoszenia powłok próżniowych – przyszłość ochrony powierzchni w przemyśle high-tech

Postęp technologiczny w dziedzinie inżynierii materiałowej otwiera nowe możliwości w zakresie ochrony i modyfikacji powierzchni elementów technicznych. Technologie nanoszenia powłok próżniowych stanowią obecnie jedno z najważniejszych narzędzi wykorzystywanych w przemyśle high-tech, zapewniając wyjątkową trwałość, odporność i precyzję, nieosiągalną dla tradycyjnych metod obróbki powierzchni.

Istota technologii próżniowych i ich przewaga nad klasycznymi metodami

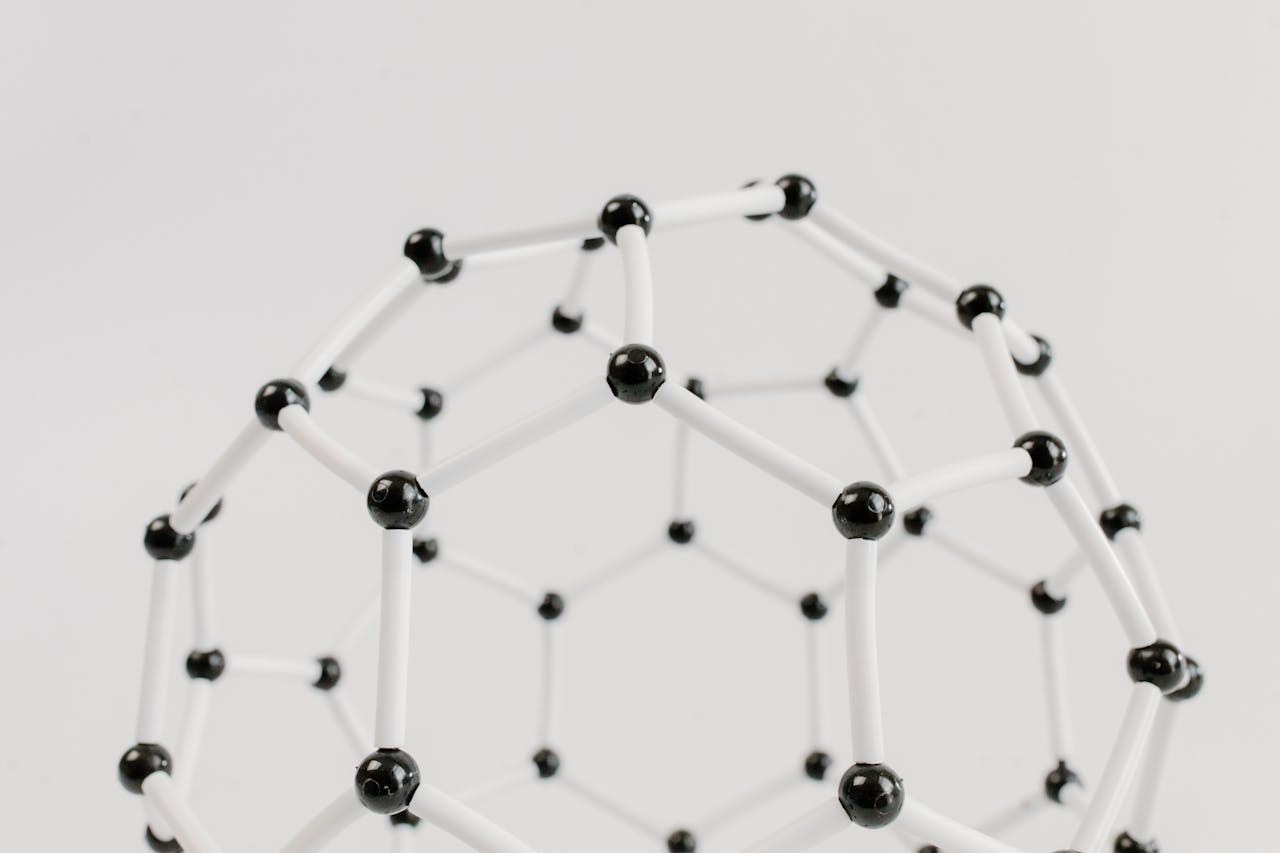

Powłoki próżniowe to cienkie warstwy materiałów, nanoszone w kontrolowanych warunkach niskiego ciśnienia przy użyciu procesów fizycznych lub chemicznych. W przeciwieństwie do konwencjonalnych metod, takich jak galwanizacja czy malowanie, procesy próżniowe pozwalają uzyskać idealnie jednorodne powłoki o ściśle określonej grubości i strukturze. Dzięki temu możliwe jest precyzyjne dopasowanie właściwości warstwy – od twardości i odporności na ścieranie po przewodność elektryczną czy właściwości optyczne.

Do najczęściej stosowanych technologii nanoszenia powłok próżniowych należą:

- PVD (Physical Vapour Deposition) – fizyczne osadzanie z fazy pary, wykorzystywane m.in. do tworzenia twardych powłok na narzędziach i elementach elektronicznych.

- ALD (Atomic Layer Deposition) – osadzanie warstw atomowych, pozwalające na uzyskanie ultracienkich, równomiernych powłok na złożonych kształtach.

- CVD (Chemical Vapour Deposition) – chemiczne osadzanie z fazy gazowej, umożliwiające tworzenie powłok o wyjątkowej czystości i adhezji.

Zastosowanie tych metod pozwala producentom osiągnąć nowy poziom jakości i wydajności w przemyśle lotniczym, medycznym, elektronicznym oraz motoryzacyjnym.

Technologia PVD – twardość i precyzja w nanoskali

PVD to jedna z najpopularniejszych metod nanoszenia powłok próżniowych, polegająca na fizycznym odparowaniu materiału i jego kondensacji na powierzchni podłoża. Proces ten odbywa się w komorze próżniowej, co pozwala uniknąć zanieczyszczeń i uzyskać warstwy o niezwykle wysokiej czystości. Powłoki wytwarzane techniką PVD, takie jak tytanowe, chromowe czy azotkowe, charakteryzują się wyjątkową twardością, odpornością na ścieranie oraz doskonałą przyczepnością.

Najważniejsze zalety technologii PVD to:

- Zwiększona żywotność elementów – powłoki znacząco redukują zużycie mechaniczne narzędzi i komponentów.

- Wysoka estetyka i gładkość powierzchni – idealna dla elementów optycznych, zegarków czy komponentów medycznych.

- Odporność termiczna – powłoki zachowują stabilność nawet w ekstremalnych temperaturach.

- Możliwość nanoszenia wielu warstw – uzyskanie struktur wielofunkcyjnych, np. łączących twardość z właściwościami antykorozyjnymi.

Technologia PVD jest przyjazna środowisku, ponieważ nie wykorzystuje toksycznych kąpieli chemicznych, co czyni ją zrównoważoną alternatywą dla tradycyjnych metod powlekania.

ALD – nowa era w nanoszeniu powłok atom po atomie

ALD, czyli Atomic Layer Deposition, to najnowocześniejsza technologia nanoszenia powłok próżniowych, stosowana głównie w mikroelektronice i nanoinżynierii. Proces polega na sekwencyjnym osadzaniu pojedynczych warstw atomowych, co gwarantuje idealną kontrolę grubości i składu chemicznego. Dzięki temu możliwe jest tworzenie ultracienkich powłok, które zachowują jednorodność nawet na bardzo skomplikowanych geometrycznie powierzchniach.

Metoda ALD znajduje zastosowanie w produkcji tranzystorów, czujników, paneli OLED i baterii litowo-jonowych. Jej wyjątkowa precyzja pozwala na osiągnięcie trwałych i funkcjonalnych powłok przy minimalnym zużyciu materiału, co ma znaczenie zarówno technologiczne, jak i ekologiczne.

Powłoki CVD – chemiczna precyzja dla zaawansowanych zastosowań

Proces CVD polega na reakcji gazów w wysokiej temperaturze, w wyniku której tworzy się cienka warstwa materiału na powierzchni podłoża. Dzięki tej metodzie uzyskuje się powłoki o doskonałej adhezji, jednorodności i wysokiej czystości. Technologia CVD znajduje zastosowanie m.in. w produkcji mikrochipów, narzędzi tnących oraz elementów pracujących w agresywnych środowiskach chemicznych.

Największe korzyści wynikające z zastosowania CVD to:

- Odporność chemiczna – powłoki zachowują integralność nawet w środowiskach kwasowych i zasadowych.

- Doskonała przyczepność do metali i ceramiki – eliminuje ryzyko delaminacji powłoki podczas pracy.

- Możliwość tworzenia powłok z węglika krzemu, diamentu czy boru – idealnych do zastosowań w przemyśle kosmicznym i mikroelektronice.

- Niska porowatość – zapewnia hermetyczność i ochronę przed korozją.

CVD jest technologią niezwykle precyzyjną, choć bardziej wymagającą pod względem energetycznym. W połączeniu z nowoczesnymi systemami kontroli procesu pozwala jednak na uzyskanie powłok o nieosiągalnych wcześniej parametrach jakościowych.

Zastosowania przemysłowe i przyszłość technologii próżniowych

Powłoki próżniowe zyskują coraz szersze zastosowanie w sektorach, gdzie liczy się niezawodność, miniaturyzacja i ekstremalne parametry pracy. W przemyśle lotniczym stosuje się je do ochrony turbin i elementów silników, w elektronice – do wytwarzania precyzyjnych obwodów, a w medycynie – do powlekania implantów i narzędzi chirurgicznych.

Podsumowanie

Technologie nanoszenia powłok próżniowych stanowią fundament nowoczesnego przemysłu high-tech. Dzięki swojej precyzji, trwałości i ekologiczności wyznaczają kierunek rozwoju w dziedzinie inżynierii materiałowej, łącząc doskonałe parametry użytkowe z innowacyjnym podejściem do ochrony powierzchni.