Powłoki techniczne w drukarkach 3D – ochrona precyzyjnych komponentów

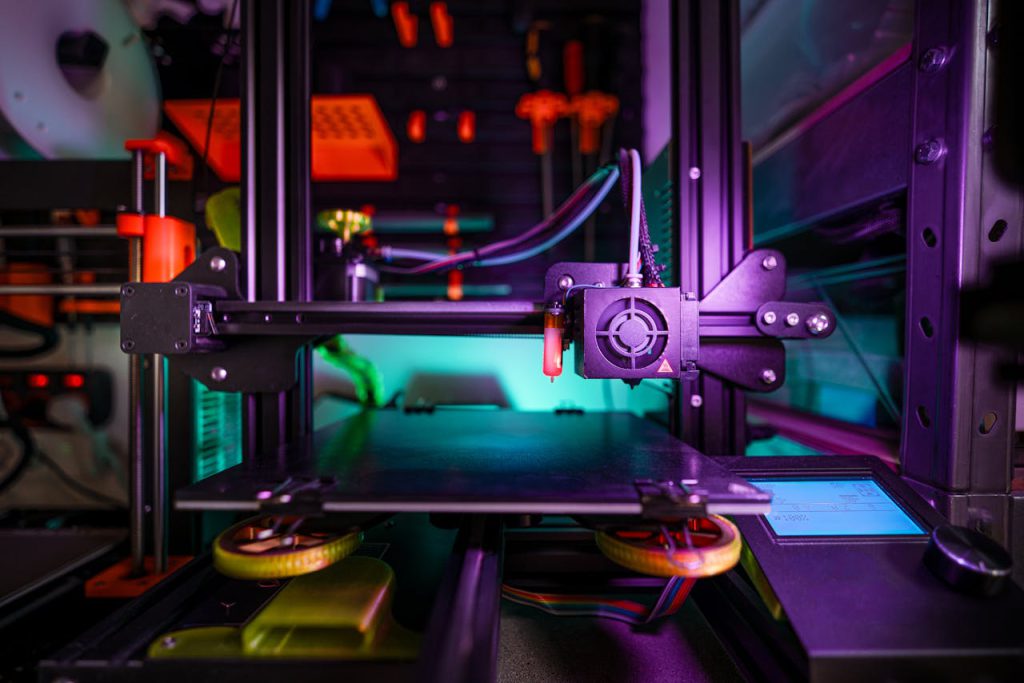

Dynamiczny rozwój technologii addytywnych wymaga coraz bardziej zaawansowanych rozwiązań w zakresie ochrony elementów maszyn i urządzeń. Powłoki techniczne stosowane w drukarkach 3D pełnią kluczową funkcję w utrzymaniu precyzji, niezawodności i trwałości komponentów odpowiedzialnych za dokładność procesu druku.

Rola powłok technicznych w systemach druku 3D

W drukarkach trójwymiarowych każdy element, od głowicy po układ prowadnic, narażony jest na działanie wysokich temperatur, tarcie oraz wpływ czynników chemicznych. Powłoki techniczne tworzą barierę ochronną, która znacząco ogranicza zużycie części mechanicznych i zapobiega deformacjom. Dzięki ich zastosowaniu urządzenia zachowują stabilność pracy nawet przy wielogodzinnej eksploatacji w warunkach przemysłowych.

Zastosowanie powłok w kluczowych komponentach drukarki

Każdy podzespół drukarki wymaga innego rodzaju zabezpieczenia. Odpowiedni dobór powłoki decyduje o jakości finalnych produktów i niezawodności całego systemu. Wyróżnia się kilka głównych obszarów zastosowań:

- Głowice drukujące – powłoki ceramiczne i fluoropolimerowe zapobiegają przywieraniu materiału do dysz, co gwarantuje równomierny przepływ i precyzyjne odwzorowanie detali.

- Stoły robocze – powłoki antyadhezyjne chronią przed nadmiernym przyleganiem modeli oraz ułatwiają ich odseparowanie po zakończeniu wydruku.

- Prowadnice i łożyska – powłoki samosmarujące redukują tarcie, minimalizując zużycie mechaniczne i poprawiając płynność ruchu.

- Elementy grzewcze – warstwy o wysokiej odporności termicznej zabezpieczają powierzchnie przed utlenianiem i przegrzaniem.

Tak zróżnicowane zastosowanie powłok pozwala na utrzymanie wysokiej dokładności wymiarowej i stabilnych parametrów pracy w całym cyklu użytkowania urządzenia.

Rodzaje powłok technicznych stosowanych w drukarkach 3D

Nowoczesne drukarki 3D wykorzystują wiele rodzajów powłok, które dobiera się zależnie od materiału bazowego i specyfiki procesu druku. Wśród najczęściej stosowanych można wymienić:

- Powłoki fluoropolimerowe (PTFE, FEP, PFA) – charakteryzują się niskim współczynnikiem tarcia i doskonałą odpornością chemiczną; idealne do elementów mających kontakt z filamentem.

- Nikiel chemiczny – tworzy twardą, odporną na ścieranie warstwę, zapewniającą długotrwałą ochronę części ruchomych.

- Powłoki ceramiczne – wykorzystywane tam, gdzie występują bardzo wysokie temperatury i ryzyko utleniania, szczególnie w dyszach i grzałkach.

- Warstwy DLC (Diamond-Like Carbon) – łączą twardość diamentu z elastycznością metalu, zwiększając odporność na mikrouszkodzenia i korozję.

- Powłoki proszkowe – stosowane na większych elementach obudowy i konstrukcji nośnych, poprawiają estetykę oraz trwałość powłok ochronnych.

Każdy z tych typów materiałów ma swoją specyfikę i wymaga precyzyjnej aplikacji, by uzyskać optymalne parametry eksploatacyjne.

Korzyści wynikające z zastosowania powłok technicznych

Zastosowanie nowoczesnych powłok w drukarkach 3D przekłada się nie tylko na ochronę komponentów, ale również na poprawę jakości procesu druku. Najważniejsze korzyści obejmują:

- Zwiększoną precyzję wydruku – dzięki eliminacji mikrowibracji i stabilnemu prowadzeniu ruchu osi.

- Wydłużoną żywotność komponentów – redukcja tarcia i korozji znacząco opóźnia zużycie podzespołów.

- Stabilność termiczną – powłoki ograniczają wpływ zmian temperatury na elementy metalowe, co zapewnia równomierne warunki pracy.

- Ograniczenie przestojów serwisowych – mniejsza liczba awarii i prostsze czyszczenie przekładają się na krótsze przerwy w produkcji.

- Efektywność energetyczną – zmniejszone opory ruchu obniżają zużycie energii, co ma znaczenie w przypadku pracy ciągłej.

W rezultacie inwestycja w powłoki techniczne staje się nie tylko kwestią ochrony sprzętu, ale również czynnikiem wpływającym na ekonomiczność całego procesu wytwarzania.

Nowe kierunki rozwoju i przyszłość powłok w technologii addytywnej

Rozwój technologii powłok technicznych idzie w parze z postępem w branży druku 3D. Coraz większą popularność zdobywają powłoki inteligentne, które potrafią reagować na zmiany temperatury, ciśnienia czy obciążenia. Dzięki temu możliwe staje się samoregulowanie właściwości powierzchni, np. zwiększenie przewodności cieplnej w trakcie pracy lub ograniczenie przywierania materiału w czasie chłodzenia.

Podsumowanie

Powłoki techniczne stanowią nieodzowny element nowoczesnych drukarek 3D, determinując ich dokładność, niezawodność i długowieczność. Dzięki zastosowaniu zaawansowanych materiałów ochronnych możliwe jest utrzymanie najwyższych standardów jakości przy jednoczesnym ograniczeniu kosztów eksploatacji. Wraz z rozwojem technologii addytywnych rośnie znaczenie innowacyjnych powłok, które nie tylko chronią, lecz także wspierają proces wytwarzania. W ten sposób stają się one jednym z kluczowych filarów przyszłości przemysłowego druku 3D.