ECTFE a czystość procesowa – idealne rozwiązanie dla branży półprzewodnikowej

Produkcja półprzewodników to jedna z najbardziej wymagających gałęzi przemysłu. Każdy etap procesu – od litografii po pakowanie chipów – wymaga zachowania absolutnej czystości i stabilności środowiska. Nawet mikroskopijne zanieczyszczenia mogą skutkować wadami w strukturze układów scalonych, prowadząc do strat finansowych i obniżenia wydajności produkcji. W tym kontekście kluczowe znaczenie mają materiały konstrukcyjne, które nie tylko zapewniają odporność chemiczną, ale także gwarantują brak migracji cząstek i stabilność właściwości w ekstremalnych warunkach. Jednym z nich jest ECTFE (kopolimer etylenu i chlorotrifluoroetylenu).

Czym jest ECTFE?

ECTFE to fluoropolimer charakteryzujący się:

- wysoką odpornością chemiczną na kwasy, zasady i rozpuszczalniki,

- niskim współczynnikiem tarcia,

- doskonałymi właściwościami dielektrycznymi,

- odpornością na promieniowanie UV,

- bardzo niską emisją cząstek.

Te cechy sprawiają, że ECTFE jest materiałem idealnym do zastosowań w środowiskach, gdzie czystość procesowa ma kluczowe znaczenie.

Wymogi czystości w branży półprzewodnikowej

Procesy półprzewodnikowe odbywają się w warunkach cleanroomów o klasach ISO 3–5, gdzie ilość cząstek w powietrzu jest 1000-krotnie mniejsza niż w typowym biurze. Każdy element infrastruktury – od rur przesyłowych po zbiorniki chemiczne – musi być tak zaprojektowany, aby nie stanowić źródła zanieczyszczeń. Wymaga to materiałów o wyjątkowej stabilności chemicznej i niskiej podatności na erozję.

Dlaczego ECTFE w procesach półprzewodnikowych?

1. Odporność chemiczna

Produkcja chipów wymaga stosowania silnie korozyjnych chemikaliów, takich jak kwas siarkowy, HF czy HCl. ECTFE wykazuje wyjątkową odporność na większość z nich, co pozwala na bezpieczne i długotrwałe użytkowanie instalacji.

2. Minimalna emisja cząstek

W przeciwieństwie do wielu tworzyw konwencjonalnych, ECTFE nie uwalnia mikrocząstek do medium procesowego. Dzięki temu minimalizuje ryzyko zanieczyszczenia wafli krzemowych i innych elementów półprzewodnikowych.

3. Stabilność dielektryczna

Wysokie wymagania dotyczą również przewodów i izolacji elektrycznej w urządzeniach do produkcji chipów. ECTFE zapewnia stabilne parametry dielektryczne w szerokim zakresie temperatur i częstotliwości.

4. Łatwość czyszczenia i sterylizacji

Powierzchnia ECTFE jest gładka i hydrofobowa, co ogranicza osadzanie się zanieczyszczeń. Dodatkowo materiał jest odporny na procesy czyszczenia chemicznego oraz sterylizację, co przedłuża jego żywotność w instalacjach produkcyjnych.

Przykłady zastosowań ECTFE w branży półprzewodnikowej

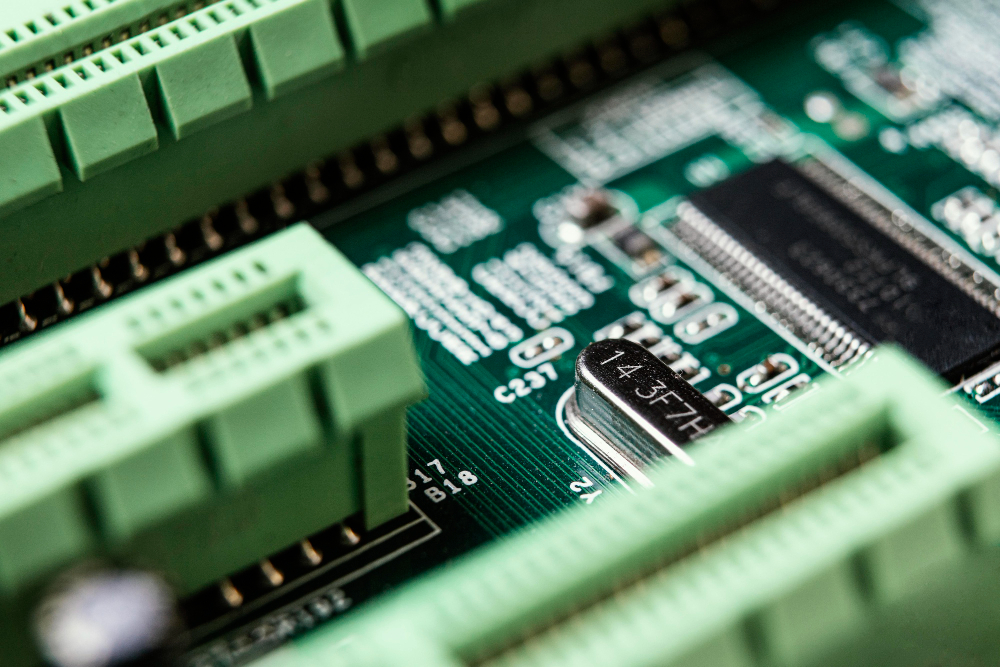

- Systemy rurociągów do transportu chemikaliów – bezpieczne przesyłanie kwasów i zasad.

- Zbiorniki i reaktory procesowe – odporne na agresywne środki chemiczne i łatwe w utrzymaniu czystości.

- Powłoki ochronne – stosowane na elementach metalowych narażonych na korozję.

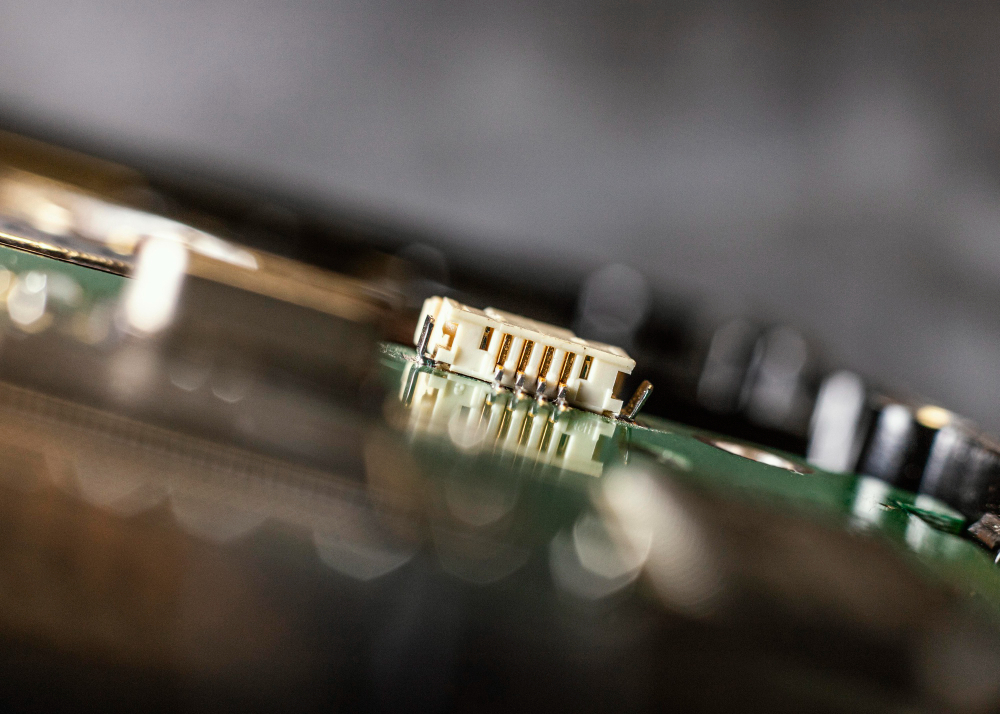

- Izolacje kabli i przewodów – stabilne właściwości elektryczne w wymagających warunkach.

Korzyści biznesowe

Wdrożenie ECTFE w procesach półprzewodnikowych przekłada się na:

- mniejszą liczbę defektów w produkcji,

- wydłużoną żywotność instalacji,

- niższe koszty serwisowania,

- zwiększoną zgodność z normami czystości (ISO, SEMI).

Podsumowanie

ECTFE to powłoka chemoodporna, która doskonale wpisuje się w potrzeby branży półprzewodnikowej. Łączy odporność chemiczną, niską emisję cząstek i stabilność procesową, co czyni go niezastąpionym w środowiskach, gdzie liczy się czystość i niezawodność. Dzięki temu jest nie tylko rozwiązaniem technicznym, ale i strategiczną inwestycją w jakość produkcji półprzewodników.

FAQ – Najczęściej zadawane pytania

1. Dlaczego ECTFE jest lepszy niż standardowe tworzywa w cleanroomach?

Ponieważ nie uwalnia cząstek i zapewnia wyjątkową odporność na agresywne chemikalia, co minimalizuje ryzyko zanieczyszczeń procesowych.

2. Czy ECTFE nadaje się do transportu ultra-czystej wody (UPW)?

Tak, ECTFE jest często stosowany w systemach UPW dzięki swojej neutralności i odporności chemicznej.

3. Jak długo ECTFE zachowuje swoje właściwości w instalacjach chemicznych?

Przy prawidłowym użytkowaniu – wiele lat, nawet w ekstremalnych warunkach korozyjnych.

4. Czy ECTFE można stosować w wysokiej temperaturze?

Tak, zachowuje stabilność właściwości mechanicznych i elektrycznych nawet powyżej 100°C.

5. Gdzie najczęściej wykorzystuje się ECTFE w produkcji półprzewodników?

W rurociągach do transportu chemikaliów, zbiornikach procesowych, powłokach ochronnych oraz izolacjach przewodów.